In unserer STEIN-Serie „Chancen nutzen“ teilen wir unser Wissen über Vorgehensweisen, die Unternehmen nutzen können, um langfristig erfolgreich zu sein. Die additive Fertigung, auch „3-D-Druck“ genannt, gehört zu den 4.0-Schlüsseltechnologien: Wie weit ist die Technik? Wie lässt sie sich in Stein verarbeitenden Betrieben einsetzen, und wo sind die Grenzen?

Mit immer besseren Druckqualitäten und sinkenden Preisen etabliert sich die additive Fertigung (auch Generative Fertigung, Rapid Prototyping oder 3-D-Druck genannt) zunehmend auch im kreativen Handwerk. Auch in einigen Naturstein verarbeitenden Unternehmen stellen 3-D-Drucker schon jetzt Modelle, Schablonen, Muster oder Prototypen, Einzelstücke oder Kleinserien her. Was können 3-D-Drucker mittlerweile, welche Verfahren, Möglichkeiten und Grenzen gibt es und wann sind 3-D-Druckdienstleister eine Alternative?

Im Unterschied zur konventionellen Fertigung werden bei additiven Fertigungsverfahren Objekte nicht durch Umformen, Trennen oder Zerspanen eines Werkstücks, sondern additiv aus einem flüssigen, pulverförmigen oder festen Ausgangsmaterial aus Kunststoff, Kunstharz, Keramik, Metall oder vielen anderen Materialien mithilfe chemischer und/oder physikalischer Prozesse Schicht für Schicht aufgebaut. Es können sowohl Objekte aus unterschiedlichen Materialien oder Farben als auch bewegliche Funktionsmodelle in einem Arbeitsgang gefertigt werden. Die Objekte können auch transparent oder elastisch sein. Die Fertigungsqualität hängt ab von der Genauigkeit und Oberflächenbeschaffenheit und diese wiederum von der dreidimensionalen Druckauflösung in X-, Y- und vor allem in Z-Richtung (Schichtdicke) des Ausgabegeräts.

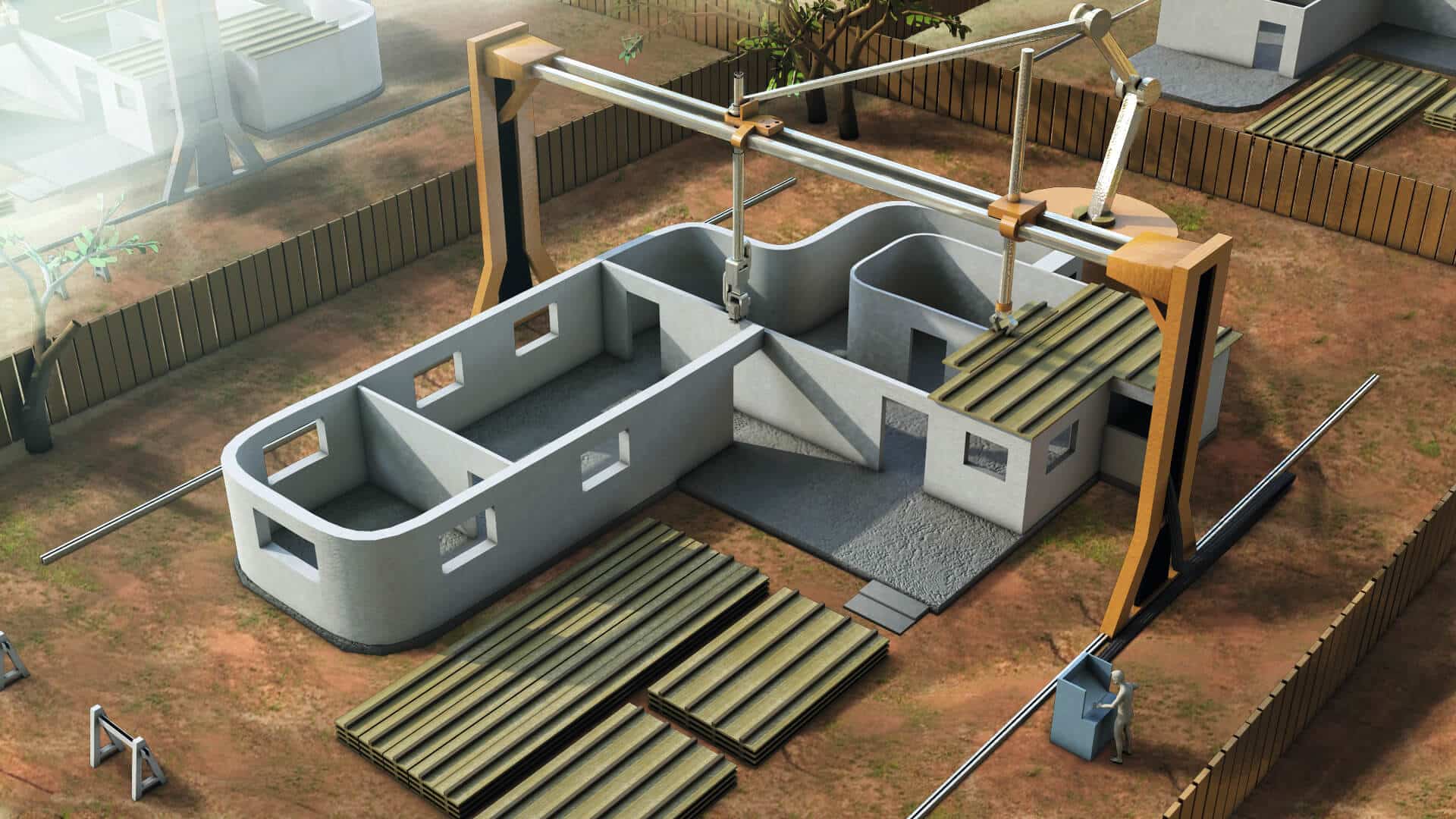

Die Modelldaten werden in der Regel über CAD-, Modellierprogramme, teilweise auch über 3-D-Scanner generiert. Nahezu alles ist druckbar: Kunststoff- und Metallstrukturen ebenso wie filigrane Konstruktionen oder massive Bauteile aus Stein- oder Betonwerkstoffen – mit oder ohne Eisen-, Glasfaser- oder Textilarmierung, mit oder ohne Beimischung recycelter Materialien. Mechanische oder elektrische Bauteile, medizinische Implantate, Schuhe, Kleidungsstücke, Schmuck oder spielbare Musikinstrumente werden inzwischen ebenso gedruckt wie Lebensmittel oder bewohnbare Häuser.

3-D-Druckobjekte können individuell gestaltet, modifiziert und sofort ausgedruckt werden. Sie sind mehrfach reproduzierbar und in Kleinserien bis zu einer bestimmten Stückzahl wirtschaftlicher als konventionell hergestellte Produkte. Das gilt insbesondere für komplexe Objekte, denn die Wirtschaftlichkeit additiver Fertigung steigt mit der Komplexität der Objektgeometrie. Der 3-D-Druck ist auch nachhaltiger, denn es wird nur das für den Druck benötigte Material verbraucht, das allerdings nicht immer umweltfreundlich ist.

Die additive Fertigung bietet nahezu unbegrenzte gestalterische und konstruktive Freiheiten: So können mit konventionellen Methoden nicht oder nur sehr aufwendig herzustellende Objekte mit Hinterschneidungen, Hohlräumen etc. realisiert werden. Bauteile können dabei partiell mit bestimmten mechanischen oder thermischen Eigenschaften versehen werden, damit Kräfte und Spannungen optimal abgeleitet werden. Grenzen setzen der additiven Fertigung die Produktionszeiten, die nicht mit der Massenproduktion mithalten können. Auch die Druckkosten sind hoch. Zwar fallen insbesondere für Home- und Desktopdrucker die Preise derzeit, die Kosten für High-end-Drucker und Druckmaterialien (zwischen 60 und 400 Euro pro Kilogramm) werden sich mittelfristig allerdings kaum ändern.

Werden besondere Ansprüche an Oberflächenqualitäten gestellt, ist meist eine manuelle oder maschinelle Nachbearbeitung erforderlich (fräsen, schleifen, lackieren etc.), denn die Oberflächenstruktur ist immer mehr oder weniger rau. Filigrane Bauteile sollten aus Stabilitätsgründen eine minimale Wanddicke aufweisen (ca. ein Millimeter). Bei bestimmten Druckverfahren erfordern auskragende Objektteile eine Stützkonstruktion, die später entfernt werden muss.

Lesen Sie mehr in der STEIN 2/2020.