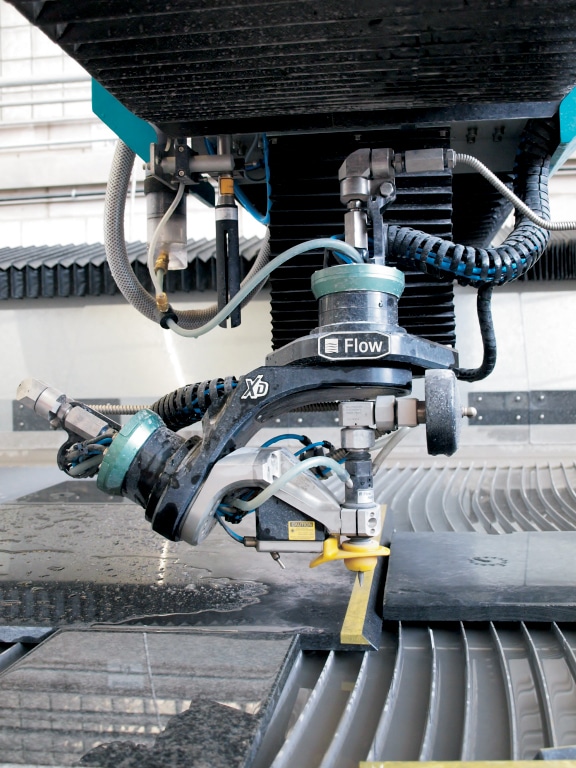

Insbesondere eine Neuerung des Wasserabrasivstrahlschneidens hat dazu geführt, dass immer mehr Wasserstrahlschneideanlagen Einzug in Steinmetzwerkstätten halten: die Entwicklung von 5-Achs-3D-Köpfen, also Köpfen mit gegenüber der 3-Achs-Anlage zusätzlicher Rotations- und Schwenkachse. Mit diesen Maschinen lassen sich nicht nur Plattenausschnitte, enge Radien, Innenwinkel und Intarsien mit knappsten Fugen schneiden – die geltenden Hauptanwendungsfelder des 2D-Wasserstrahlschneidens –, sondern auch 45-Grad-Gehrungen.

Die Winkelverklebung der Werkstücke gewinnt in Steinmetzbetrieben an Bedeutung, da beide Schnittflächen genau aufeinander passend geklebt werden können, was einen stufenlosen Übergang zwischen den Stücken ergibt. Außerdem fällt die Stoßfuge beider Werkteile auf eine Kante und tritt dadurch weniger in Erscheinung. Dies verbessert den optischen Eindruck und ist bei Küchenarbeitsplatten, Waschtischplatten oder Fensterbänken gleichermaßen gewünscht. Ein weiterer Vorteil dieser Verbindungstechnik liegt darin, dass die Kontakt- bzw. Verbindungsfläche vergrößert wird, was die Stabilität des Werkstücks erhöht.

Wasserabrasivstrahlschneiden eignet sich zudem perfekt für spröde, harte sowie temperaturempfindliche Materialien, da es sich um einen abriebarmen, kalten Prozess ohne thermische Beeinflussung der Schneidmaterialien handelt. Werkstoff und Schneidkopf kommen bei dem Verfahren nicht miteinander in Kontakt.

Mit dreifacher Schallgeschwindigkeit

Im Wasserstrahlschneidezentrum wird enthärtetes Wasser heute bis zu einem Druck von durchschnittlich 4.000 bis 6.000 bar komprimiert und je nach Anforderung durch eine Düse von 0,08 bis 0,4 Millimeter Durchmesser gedrückt. Dabei wandelt sich die Druckenergie in kinetische Energie um. Der Schneidstrahl erreicht eine Beschleunigung von bis zu 1.000 Metern pro Sekunde, was – bezogen auf Luft – etwa der dreifachen Schallgeschwindigkeit entspricht. Für den Materialabtrag harter und kompakter Werkstoffe wie Stein wird dem Strahl ein Abrasiv beigemischt, welches eine Mikrozerspanung hervorruft.

Die Schnittdaten werden am Computer berechnet und danach in einer CAD/CAM-Software, die bedienerfreundlich auf Windows-Basis läuft, an das Steuerwerk der Maschine übertragen – meist im dxf- oder dwg-Format. Der Bildschirm zeigt Arbeitsfläche und Bauteilkonturen in der Reihenfolge ihrer Bearbeitung. Die Konturen können auf dieser Arbeitsfläche beliebig verschoben, dupliziert, gedreht oder gespiegelt werden. Die platzierten Schneidteile sind sofort mit den jeweils ausgewählten Materialparametern schneidbar. Der Pumpendruck wie auch die Abrasivdosierung werden direkt in der Materialliste eingestellt und automatisch gesteuert.

Nach dem Start übernimmt eine CNC-Steuerung die Arbeit. Hochwertige Steuerungen können sowohl alle Achsen interpolieren, als auch eine adaptive Vorschubgeschwindigkeitsreduktion abhängig vom Schneidprozess durchführen. Moderne Anlagen führen zudem eine Flächenoptimierung durch, die den höchstmöglichen Nutzungsgrad ermittelt und ausschusssparend arbeitet.