Im Zentrum von Manhattan steht der rund 125 Meter hohe Wohn- und Geschäftsturm „1865 Broadway“. Die vorgehängte, hinterlüftete Außenhülle besteht aus einer Unterkonstruktion aus Aluminium und weiß glasierten, dreidimensionalen Keramikplatten. Der gesamte Fassadenaufbau stammt von einer Firma aus Niederbayern.

Herstellung der Ziegel

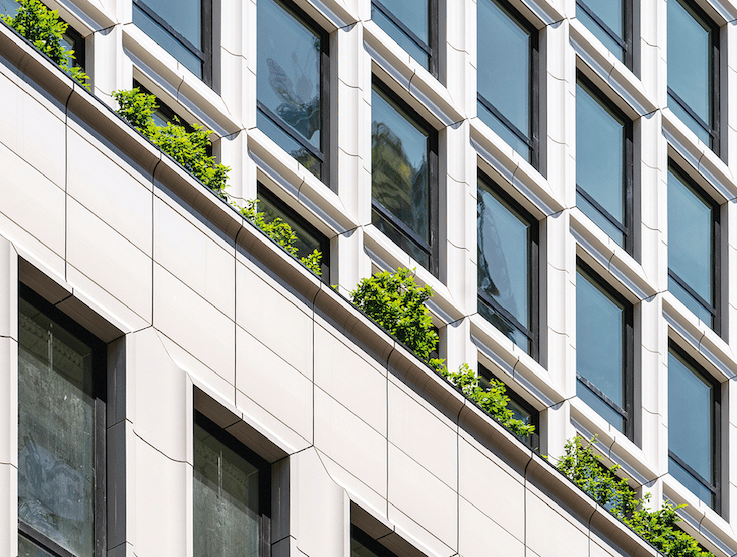

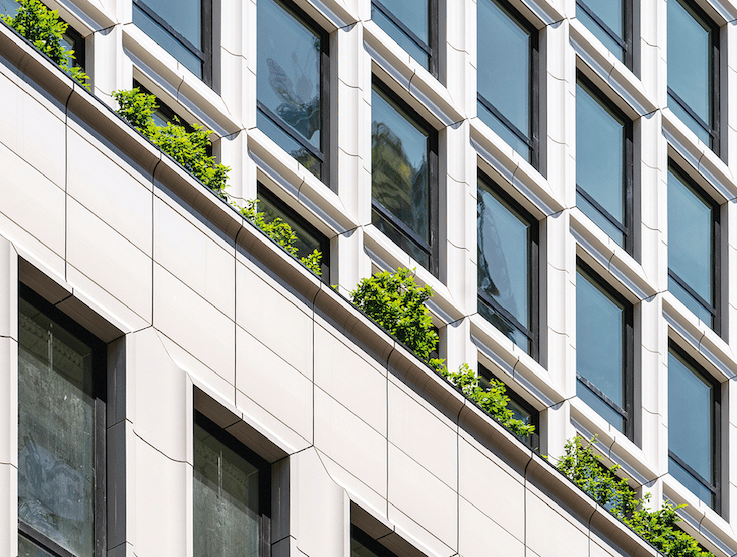

In Manhattans Upper West Side, in unmittelbarer Nähe zum weltbekannten Central Park in New York City, steht das Hochhaus „1865 Broadway“. In dem sechsgeschossigen Sockel des Neubaus befinden sich Geschäfte und Gewerbeeinheiten. In den darüber liegenden 27 Obergeschossen sind Apartments untergebracht. Der Entwurf des rund 125 Meter hohen Turms stammt von dem international tätigen Architekturbüro Skidmore, Owings und Merrill (SOM), das seinen Hauptsitz in Chicago, USA, hat. Den gesamten Fassadenaufbau mit den weiß glasierten Keramikplatten und der Unterkonstruktion aus Aluminium, hat der deutsche Hersteller, die Moeding Keramikfassaden GmbH aus dem niederbayerischen Marklkofen, geliefert. Umgesetzt wurde das Projekt in Zusammenarbeit mit dem langjährigen Distributionspartner Shildan Group aus New York.

Sämtliche Ziegelplatten ihrer breiten Produktpalette stellt das niederbayerische Unternehmen in den eigenen Werken in Marklkofen her. Je nach erforderlichem Ziegel mischen sie für die Rohstoffmischung bis zu zwölf verschiedene natürliche Rohstoffe, wie Tone, Lehm und Sand. „Durch den Feuchtigkeitsgehalt von circa 20 Prozent ist diese Mischung plastisch formbar“, erläutert Diplom-Ingenieur Dietmar Müller den Prozess. Er ist Geschäftsleiter der Moeding Keramikfassaden GmbH und hat das New Yorker Projekt mit betreut.

Um die gewünschte Ziegelform zu erhalten, wird das Strangpressverfahren angewandt. Hierbei wird in einer Schneckenpresse die Rohstoffmischung komprimiert und durch ein Mundstück, dass die Form der Ziegelplatte bestimmt, gepresst. „Bei der Herstellung der Mundstücke muss berücksichtigt werden, dass das Material beim Trocknen und Brennen schwindet“, führt Müller weiter aus und erklärt: „Denn die stranggepressten Rohlinge besitzen etwa 20 Prozent Feuchtigkeit.“ Um diese zu reduzieren, lagern die Rohlinge anschließend in speziellen Trockenkammern. Hierbei wird die anfängliche Umgebungstemperatur bis auf circa 90 Grad Celsius hochgefahren. Nach der Trocknungsphase wird die flüssig aufbereitete Glasur in einer Art Sprühnebelverfahren dünn auf die Ziegeloberfläche aufgebracht.

„Der keramische Scherben ist zwar getrocknet, aber noch nicht gebrannt. Somit besitzt er eine hohe Wasseraufnahme, die zur Folge hat, dass die Glasur einige Millimeter tief in den getrockneten Rohling eingesaugt wird“, so Müller. „Dadurch kommt es zu einer sehr festen Verbindung zwischen der Glasur und dem Scherben. Und Glasurabplatzungen sind so fast ausgeschlossen“, erklärt er weiter.

Lesen Sie mehr in der STEIN 1/2021.