Kontrastreich gestaltet

Im Jahr 2011 feierte das malerische Warburg sein 975-jähriges Jubiläum. Die etwa 26.000 Einwohner starke Stadt liegt im Kreis Höxter, im östlichen Nordrhein-Westfalen. Ursprünglich bestand Warburg aus zwei Städten. Die sogenannte Altstadt aus dem 12. Jahrhundert liegt am Flusstal der Diemel. Rund 100 Jahre später entstand oberhalb der Altstadt die Neustadt. Erst in der ersten Hälfte des 15. Jahrhunderts wurden beide Städte zusammengeschlossen. Es dauerte noch einmal mehr als 130 Jahre bis das gemeinsame Rathaus zwischen den Städten 1568 auf der Grenze von Alt- und Neustadt erbaut wurde. Bis dahin hatten beide Stadtteile jeweils ihren eigenen Verwaltungssitz.

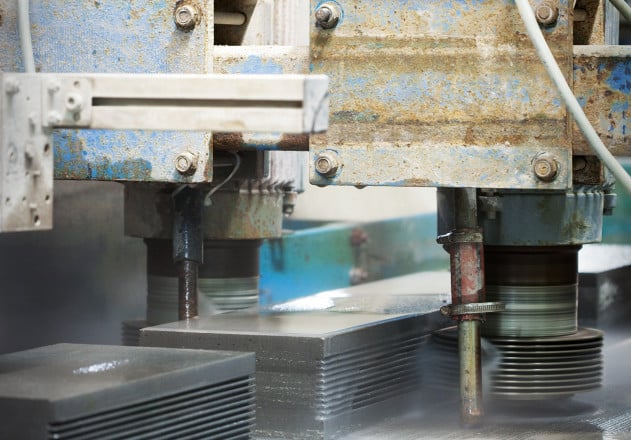

Vor einigen Jahren wurde in der Stadt über eine neue Straßengestaltung im Zentrum der Neustadt nachgedacht. Im Hinblick auf den demographischen Wandel und dem hohen Anteil an bewegungseingeschränkten Menschen kam der Aspekt „barrierefrei“ hinzu. Drei Ingenieurbüros präsentierten ihre Entwürfe, wobei die Landschaftsarchitekten und Stadtplaner Lohaus + Carl aus Hannover mit ihrem Vorschlag die Verantwortlichen überzeugten. Helle, sogenannte Laufbänder durchziehen den historischen Kern der Neustadt. Der verwendete Bodenbelag der Laufbänder besteht aus Dietfurter Dolomit, der später aber von Betonsteinen abgelöst wird. Die quadratischen, diagonal verlegten Natursteine haben eine gesägte und geflammte Oberfläche. Umgeben werden diese „Leitlinien“ von dunklerer Grauwacke, die einen deutlichen Kontrast zu den hellen Dolomitsteinen darstellt. Die Grauwacke stammt aus Lindlar im Bergischen Land, etwa 35 Kilometer nordöstlich von Köln gelegen. Hier hat die Firma Quirrenbach ihren Steinbruch.