Beim Schneiden mit Wasserstrahlanlagen kommen Hochdruckpumpen zum Einsatz und ermöglichen ein noch effizienteres und hochpräzises Schneiden.

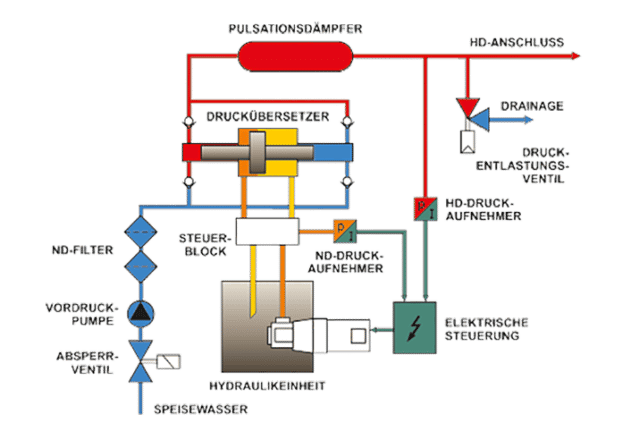

Die Hochdruckpumpe gilt als das Herzstück jeder Wasserstrahl-Schneideanlage. In ihr wird ein möglichst pulsationsfreier Hochdruck-Wasserstrahl erzeugt. Für Schneidzwecke werden häufig so genannte Intensifier-Pumpen eingesetzt, die den Vordruck aus einer Flügelzellen-Pumpe mit einem Druckübersetzer verstärken. Diese Einheiten erzeugen ölhydraulisch einen Vordruck von bis etwa 200 bar. Der Druck ist bei besseren Pumpen über ein Proportionalventil beliebig abregelbar. Das komprimierte Öl wird in den Hydraulikzylinder des Hochdruckübersetzers gepumpt. Hier wirkt es auf eine Kolbenstange mit einem Übersetzungsverhältnis von etwa 20:1 (bei 4.000 bar, Verhältnis Hydraulikfläche zur Wasserfläche).

Somit lassen sich Drücke bis in den Bereich von etwa 6.000 bar (30:1) erzeugen. Das Hochdruckwasser, das den Hochdruckzylinder verlässt, gelangt in einen so genannten Pulsationsdämpfer. Dabei handelt es sich um einen Wasserdruck-Speicher, einen „Pufferzylinder“ (meist mit einem oder zwei Liter Volumen), der die Druckschwankungen bei Umkehrung des Hydraulikkolbens dämpfen soll.